Products

-

ABINO 110F

Regular price $27.00 USDRegular priceUnit price / per -

BABY ABINO 70F - Floating Model

Regular price $19.00 USDRegular priceUnit price / per -

BABY ABINO 70S - Sinking Model

Regular price $18.50 USDRegular priceUnit price / per -

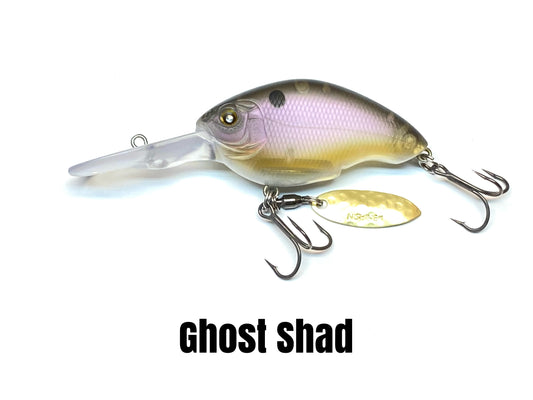

Baby Chippawa DD Blade

Regular price $16.00 USDRegular priceUnit price / per -

Baby Chippawa RB Blade

Regular price $16.00 USDRegular priceUnit price / per -

Chippawa DD Blade

Regular price $16.00 USDRegular priceUnit price / per -

Chippawa RB

Regular price $15.00 USDRegular priceUnit price / per -

Chippawa RB Blade

Regular price $16.00 USDRegular priceUnit price / per

Fishing Hooks - Ichikawa Fishing

-

Example product title

Regular price $19.99 USDRegular priceUnit price / per -

Example product title

Regular price $19.99 USDRegular priceUnit price / per -

Example product title

Regular price $19.99 USDRegular priceUnit price / per -

Example product title

Regular price $19.99 USDRegular priceUnit price / per